车架裂纹的检修和修理

07-10

1.车架裂纹的检查方法

可用烟熏或涂白粉水的方法检查。

2.车架裂纹的修理

(1)先用煤油清洗裂纹表面或用砂布打磨裂纹周围20mm范围,使之露出金属光泽, 仔细观察,查明裂纹的始末端。

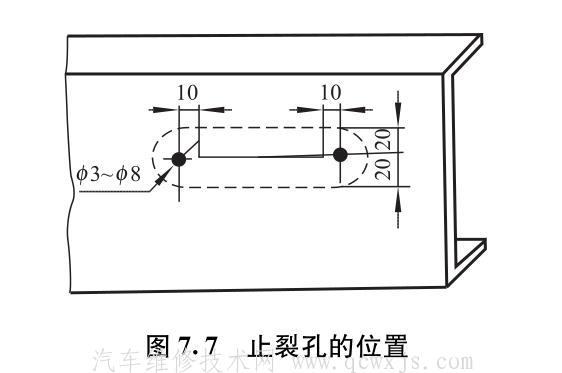

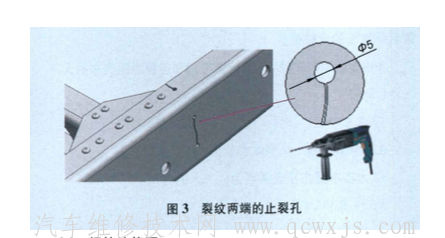

(2)卸掉载荷,平放车架,在裂纹延伸方向距裂纹始末端10mm处各钻一个直径为 3!6mm的限制孔,防止裂纹扩展,如图7. 7所示。

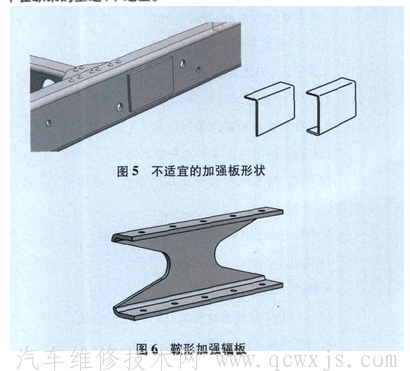

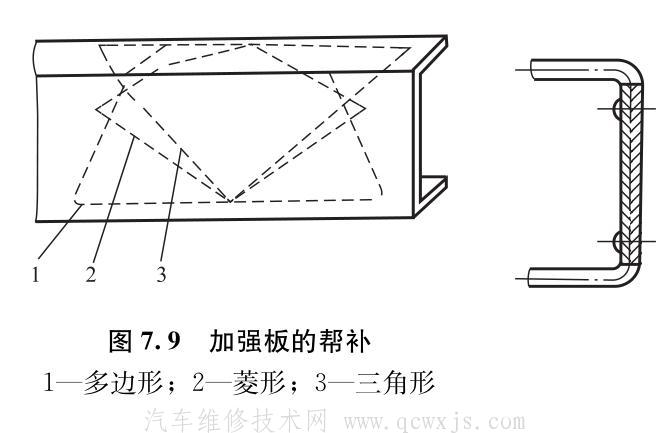

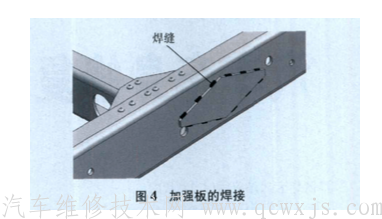

(5) 在已焊好裂纹的内表面,用电弧焊焊接加强板。加强板一般可采用三角形、多边 形、菱形或槽形。其材质应与被修复的零件相同,厚度应等于或稍小于被修复的零件板材 厚度,长度一般应是车架纵梁高度的两倍多。http://www.qcwxjs.com

(6) 进行加强时,裂纹应在加强板中间,加强板的搭接接头焊接于纵梁或横梁的翼面 上和腹面上,如图7. 9所示。

3 .焊接车架时注意事项

(1) 为避免焊接处的应力集中或热变形,焊接时应采用断续焊,中断长度应为焊缝长 度的两倍。

(2) 在距加强板端点20!30mm处,距纵横梁成型弯角20!25mm范围内,不允许焊 接。纵横梁翼面上,一般不进行焊接,若要焊接,应按纵向施焊。

(3) 纵、横梁腹面应避免垂直施焊,30°以上倾斜的焊缝效果较好,要避免焊缝和裂纹 方向平行,也不能使焊缝交叉。http://www.qcwxjs.com

(4) 焊接后应慢慢冷却,室内外温度相差较大时,应将焊接部位预加热至100〜150°C 后再进行焊接,以防焊缝产生裂纹。

5)焊接时,要严格按规范进行。焊条直径为3.2mm,电流应在80!120A范围内选 择。焊缝端头易产生裂纹,灭弧时要注意在端点处不能产生缺陷。

可用烟熏或涂白粉水的方法检查。

2.车架裂纹的修理

(1)先用煤油清洗裂纹表面或用砂布打磨裂纹周围20mm范围,使之露出金属光泽, 仔细观察,查明裂纹的始末端。

(2)卸掉载荷,平放车架,在裂纹延伸方向距裂纹始末端10mm处各钻一个直径为 3!6mm的限制孔,防止裂纹扩展,如图7. 7所示。

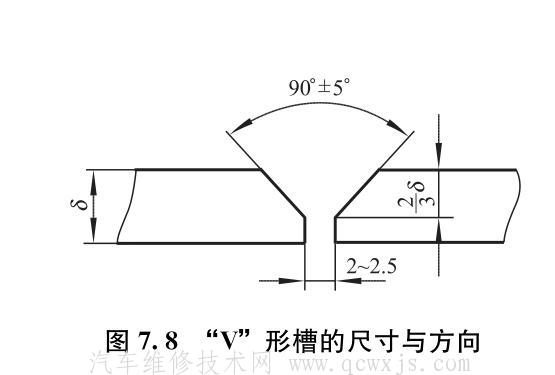

(3)在零件夕卜表面,沿裂纹方向开“V”形槽,如图7. 8所示。http://www.qcwxjs.com

图7. 7止裂孔的位置

⑷用直径3. 2mm的电焊条进行电弧焊,不主张用气焊,因为气焊会扩大金属的受热面。(5) 在已焊好裂纹的内表面,用电弧焊焊接加强板。加强板一般可采用三角形、多边 形、菱形或槽形。其材质应与被修复的零件相同,厚度应等于或稍小于被修复的零件板材 厚度,长度一般应是车架纵梁高度的两倍多。http://www.qcwxjs.com

(6) 进行加强时,裂纹应在加强板中间,加强板的搭接接头焊接于纵梁或横梁的翼面 上和腹面上,如图7. 9所示。

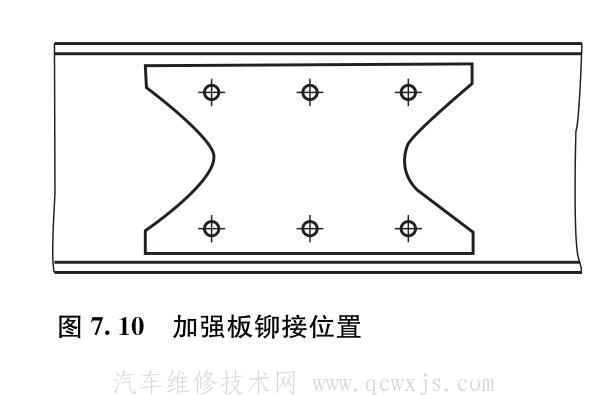

(7) 当纵梁完全断裂或裂纹较长,又是最大受力部位时,可采用槽形加强板加强,一 般采用铆接法,如图7. 10所示。

图7. 10加强板铆接位置

3 .焊接车架时注意事项

(1) 为避免焊接处的应力集中或热变形,焊接时应采用断续焊,中断长度应为焊缝长 度的两倍。

(2) 在距加强板端点20!30mm处,距纵横梁成型弯角20!25mm范围内,不允许焊 接。纵横梁翼面上,一般不进行焊接,若要焊接,应按纵向施焊。

(3) 纵、横梁腹面应避免垂直施焊,30°以上倾斜的焊缝效果较好,要避免焊缝和裂纹 方向平行,也不能使焊缝交叉。http://www.qcwxjs.com

(4) 焊接后应慢慢冷却,室内外温度相差较大时,应将焊接部位预加热至100〜150°C 后再进行焊接,以防焊缝产生裂纹。

5)焊接时,要严格按规范进行。焊条直径为3.2mm,电流应在80!120A范围内选 择。焊缝端头易产生裂纹,灭弧时要注意在端点处不能产生缺陷。