电动汽车减速器结构与原理(附:减速器拆装与检测排除)

减速器结构与原理

宝马 i3 的变速器由宝马集团自行研发, 变速器的生产也由宝马 Dingolfing 工厂相关部门负责。

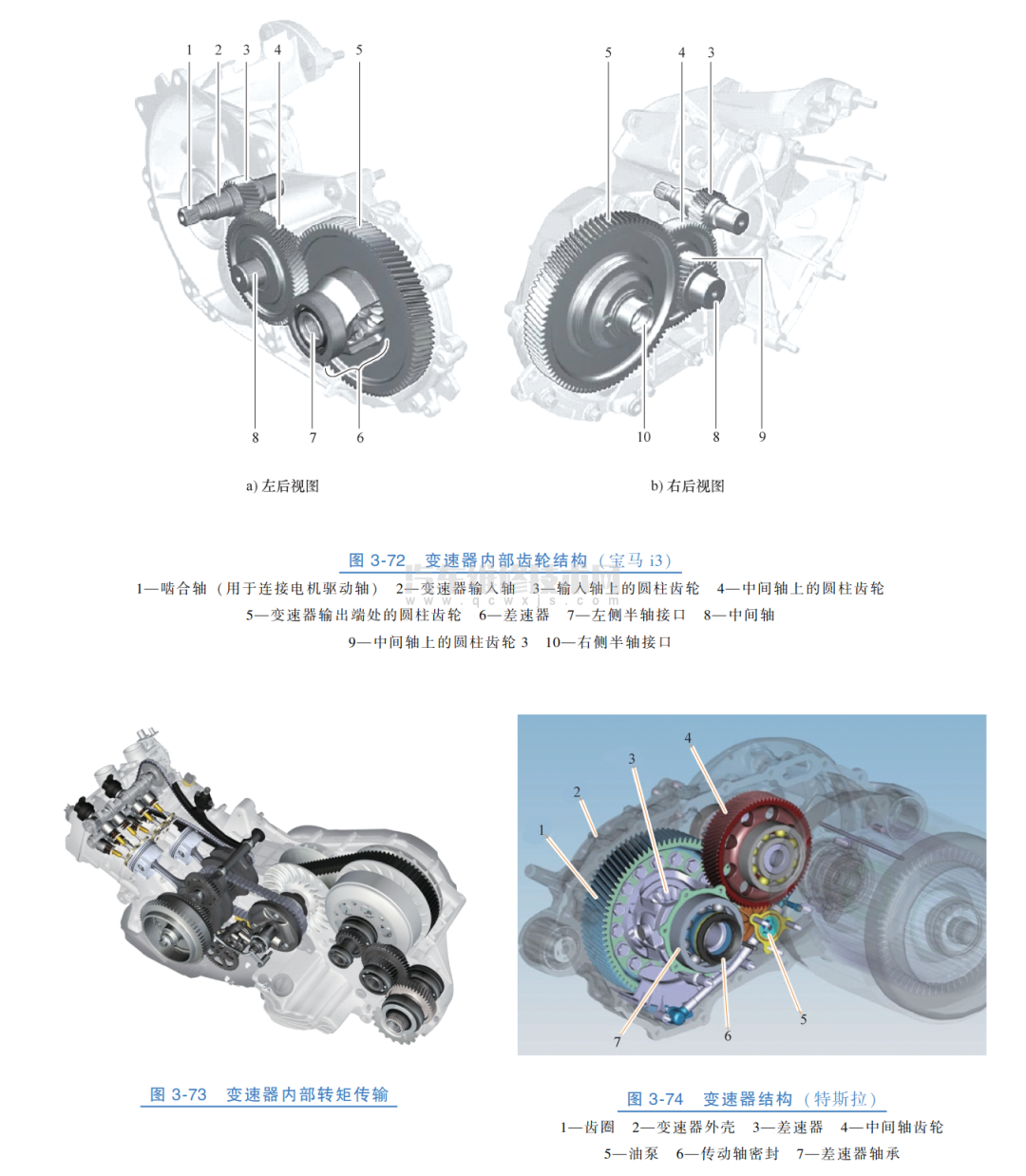

变速器总传动比为 9. 7 ∶ 1, 因此变速器输入端的转速是变速器输出端的 9. 7 倍。该传动比通过两个圆柱齿轮对来实现, 因此在变速器内输入轴旁还有一个中间轴。变速器输出端处的圆柱齿轮与差速器壳体固定连接在一起并驱动差速器。变速器内部齿轮结构如图 3-72 所示。差速器将转矩分配给两个输出端并在两个输出端之间进行转速补偿。

图 3-73 所示的结构示意图以简化形式展示了变速器内的转矩传输情况。

特斯拉驱动单元设有—个单速齿轮减速齿轮箱, 位于电机和变频器之间, 如图 3-74 所示。变速器通过两个相等长度的驱动轴与后轮连接, 采用双级减速和三轴副轴结构。铸铝变速器外壳配有齿轮箱、变频器透气孔、 注油和排水塞。

档位选择器和变速器之间没有机械连接。变速器齿轮组是常啮合的。变速器没有机械空档或倒档,没有停车棘爪。反向驱动由反转电机转矩的极性来实现, 空档则通过电机断电来实现。

减速器拆装与检测

以北汽新能源 EU5 车型为例, 该车减速器总成拆装步骤如下。

1) 拆卸前熟知新能源汽车高压安全操作规范。

2) 拆卸蓄电池托盘。

3) 拆卸电动真空泵总成。

4) 拆卸两侧半轴总成。

5) 拆卸电机前部挡板。

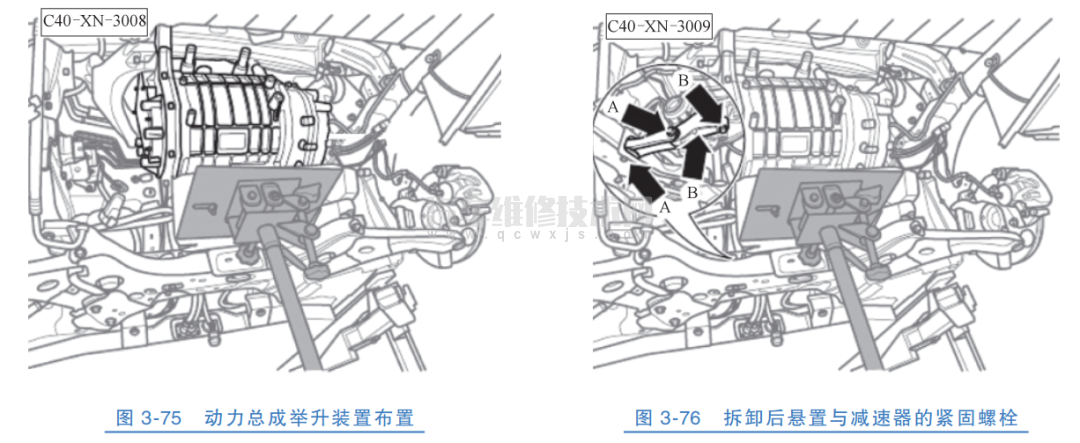

6) 将动力总成举升装置置于动力总成下部, 如图 3-75 所示。

7) 拆卸后悬置与减速器固定螺栓 A 与螺栓 B, 如图 3-76 所示。

螺栓 A 规格: M14×1. 5×80; 紧固力矩: 150 ~ 170N·m; 使用工具: 21mm 六角套筒。

螺栓 B 规格: M12×1. 25×80; 紧固力矩: 85 ~ 95N·m; 使用工具: 15mm 六角套筒。

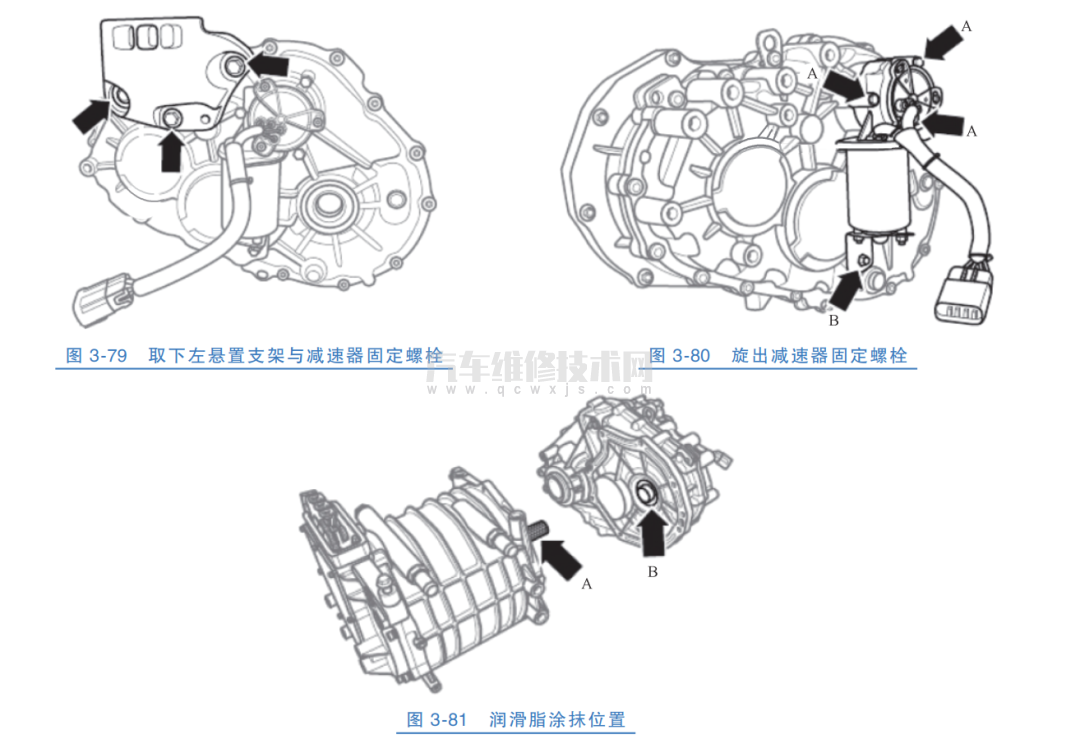

10) 旋出左悬置支架与减速器固定螺栓, 取下左悬置支架, 如图 3-79 所示。

螺栓规格: M10×1. 25×50; 紧固力矩: 60 ~ 70N·m; 使用工具: 13mm 六角套筒。

11) 旋出固定螺栓 A 与螺栓 B, 拆下 P 位电机总成, 如图 3-80 所示。

螺栓 A 规格: M6×1. 0×40; 紧固力矩: 8 ~ 10N·m; 使用工具: 10mm 六角套筒。

螺栓 B 规格: M6×1. 0×15; 紧固力矩: 8 ~ 10N·m; 使用工具: 10mm 六角套筒。

12) 安装以倒序进行, 同时注意以下事项: 驱动电机花键 A 区域与减速器连接花键 B 区域需要均匀涂抹润滑脂, 如图 3-81 所示。润滑脂规格: 德国力魔 LM48 润滑脂, 用量 20g。

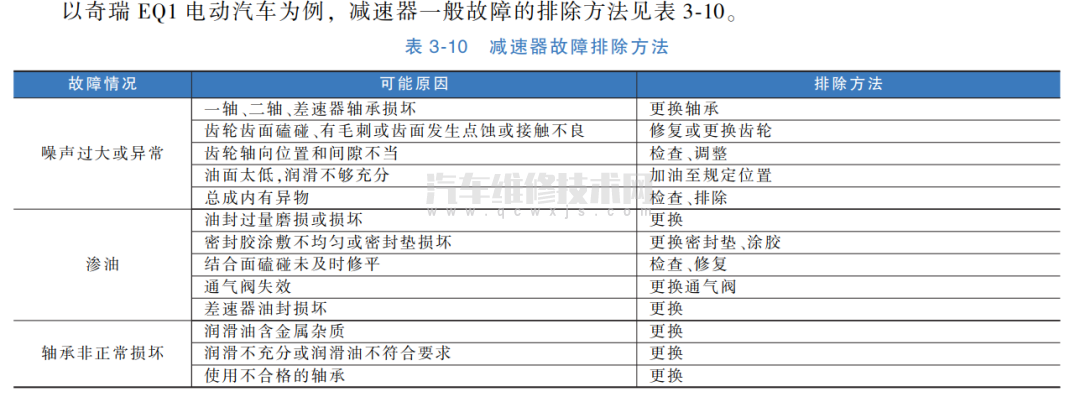

减速器故障排除