混动汽车变速器结构与原理(混动变速器数据流分析)

混动汽车变速器结构与原理

丰田 P410 混合动力汽车传动桥总成包括 2 号电动机发电机 ( MG2) ( 用于驱动车辆) 和 1 号电动机发电机 ( MG1) ( 用于发电) , 采用带复合齿轮装置的无级变速器装置。该传动桥应用于丰田雷凌-卡罗拉双擎、 第 7 代凯美瑞混动、 第 3 代普锐斯、 雷克萨斯 CT200H 与 ES300H 等车型上。

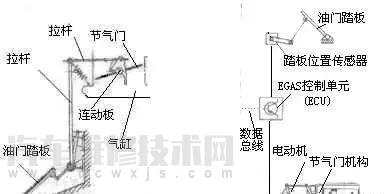

此混合动力传动桥系统使用电子变速杆系统进行换档控制。

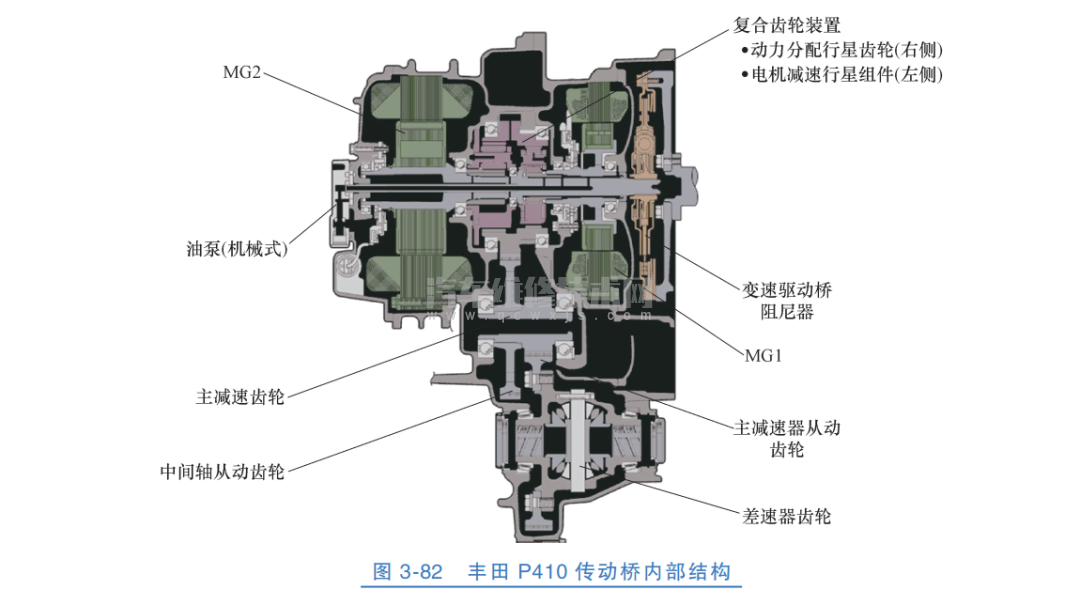

传动桥主要包括 MG1、 MG2、 复合齿轮装置、 变速器输入减振器总成、 中间轴齿轮、 减速齿轮、差速器齿轮机构和油泵, 组成部件如图 3-82 所示。

06

传动桥为三轴结构: 复合齿轮装置、 变速器输入减振器总成、 油泵、 MG1 和 MG2 安装在输入轴上; 中间轴从动齿轮和减速主动齿轮安装在第二轴上; 减速从动齿轮和差速器齿轮机构安装在第三轴上; 齿轮组组成如图 3-83 所示。

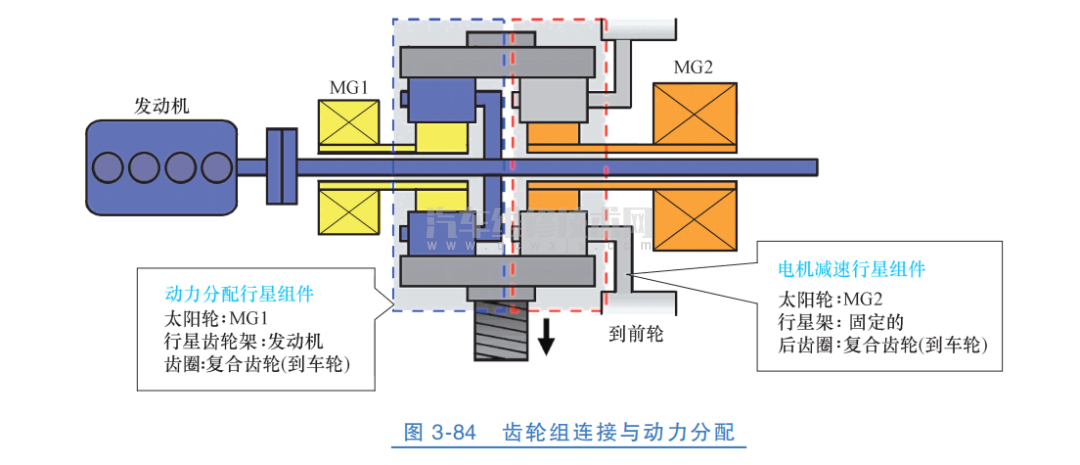

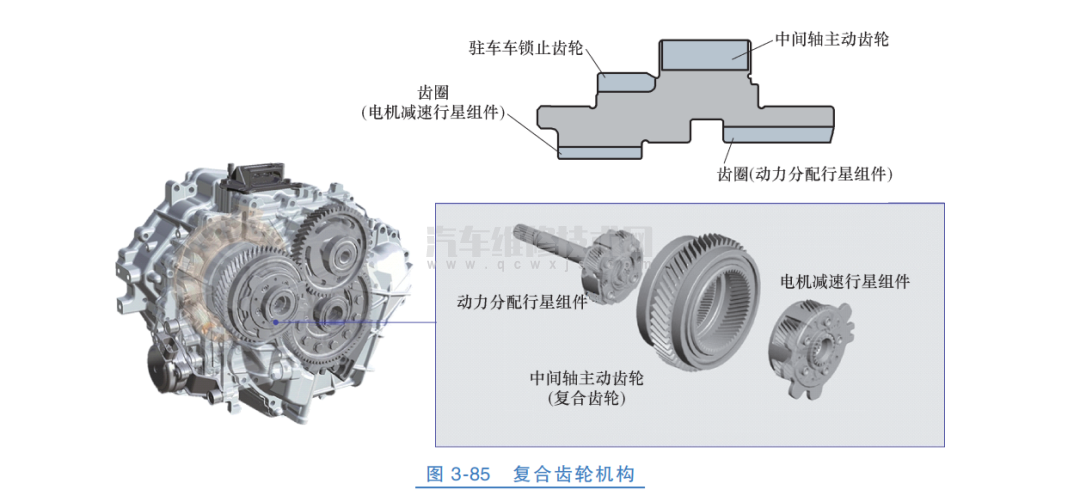

发动机、 MG1 和 MG2 通 过 复 合 齿 轮 装 置 机 械 连 接。每 一 个 行 星 齿 圈 与 复 合 齿 轮 机 构 结 合, 如图 3-84 所示。复合齿轮装置包括动力分配行星齿轮机构和电动机减速行星齿轮机构, 各行星齿圈与复合齿轮集成于一体。另外, 此复合齿轮还集成了中间轴主动齿轮和驻车档齿轮。

动力分配行星齿轮机构将发动机的原动力分成两路: 一路用来驱动车轮, 另一路用来驱动 MG1。因此, MG1 可作为发电机使用。为了降低 MG2 的转速, 采用电机减速行星齿轮机构, 使高转速、 大功率的 MG2 最佳适应复合齿轮。该齿轮装置结构如图 3-85 所示。

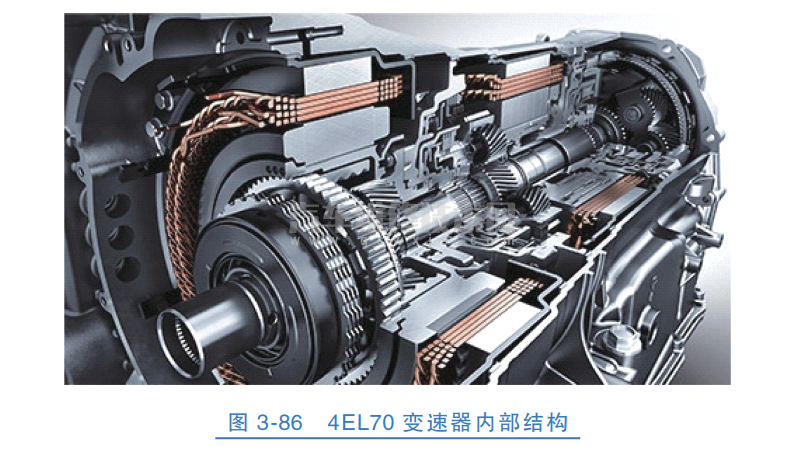

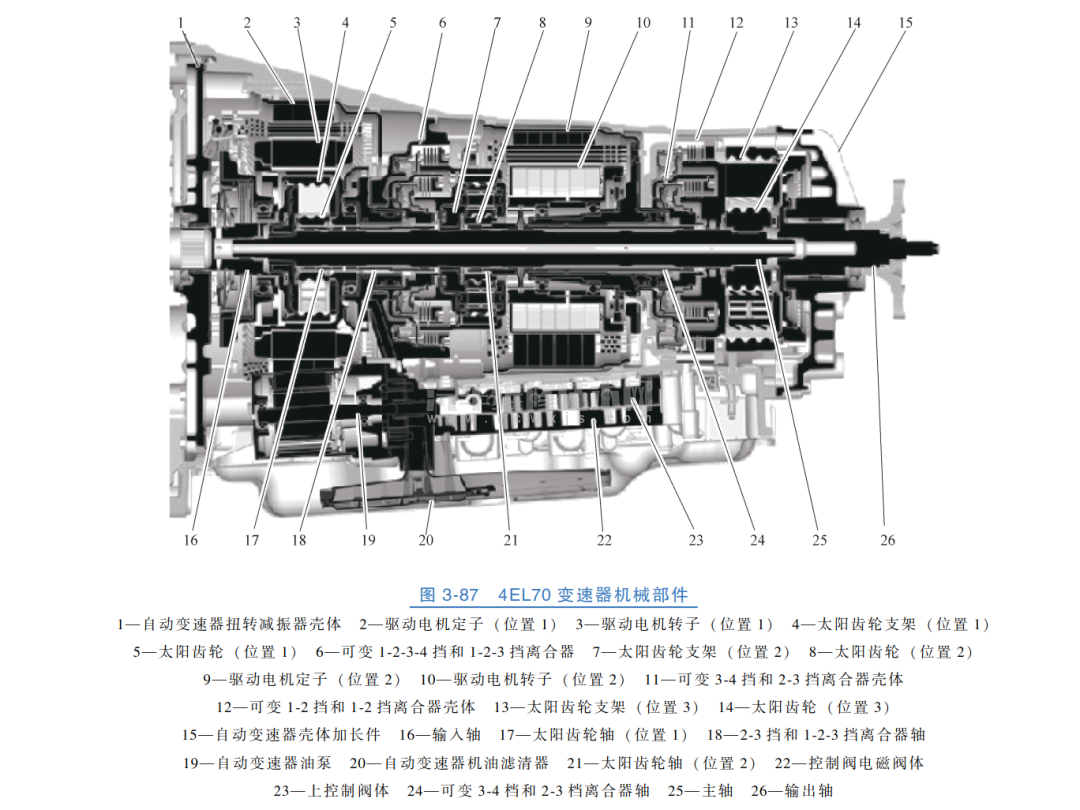

4EL70 是一个全自动后轮驱动变速器, 包含一个电子控制型连续可变电动变速器。它包括 1 个输入轴、 3 个静止式和 2 个旋转式摩擦离合器总成、 1 个液压增压和控制系统、 1 个电动油液泵、 3 个行星齿轮组和 2 个电动驱动电机。其内部结构如图 3-86 所示, 机械部件如图 3-87 所示。

混动变速器数据流分析

以比亚迪 6HDT45 变速器为例, 对其数据流进行分析。

变速器的故障诊断经常需要从数据入手, 常用的数据主要包括: 发动机转速、 输入轴转速、 离合器实际压力、 促动器位置、 促动器中位置等。下面介绍各主要数据的正常范围及故障的诊断。

(1) 离合器实际压力

离合器实际压力一般在 300 ~ 2800kPa 之间。当离合器处于 分 离 状 态 时, 离 合 器 实 际 压 力 一 般 在 300 ~500kPa 之间; 当离合器处于结合状态时, 离合器实际压力 一 般 在 800kPa 以 上。离 合 器 压 力 数 据 如 图 3-88所示。

如果出现离合器 压 力 在 2800kPa 以 上, 踩 下 加 速踏板, 发动机转速 飙 升, 车 速 提 升 缓 慢, 则 说 明 离 合器打滑, 一般是由离合器片烧损导致, 需更换离合器。

如果出现离合器压力低于 300kPa, 一般会出现行驶中突然熄火和无动力输出故障, 可先检查变速器油量是否不足, 油量不足需补加变速器油, 若油量充足则更换电液模块, 若故障还没消除的话则拆箱检查。

(2) 离合器滑磨点

离合器滑磨点一般在 600 ~ 1000 之间, 会随着车辆的使用情况发生变化, 如图 3-89 所示。离合器滑磨点过小会造 成 的 故 障 现 象 一 般 有 起 步 发 冲 和 升 档 顿 挫。离合器滑磨点过大会造成起步迟钝故障, 也会出现升档顿挫。发生离合器滑磨点过大或者过小时, 可热车之后再操作离合器自适应, 若故障仍无法排除故障需更换离合器。

(3) 促动器中位

促动器中位即拨叉中位, 促动器 1 为 1 / 3 档拨叉,促动器 2 为 2 / 4 档拨叉, 促动器 3 为 5 档拨叉, 促动器 4 为 6 / R 档拨叉, 促动器 5 为 EV 档与充电档拨叉。因为促动器 1、 2、 4、 5 均控制两个档位, 故有一个中间位置为 N 位状态。促动器中位值范围 ( 图 3-90) : 促动器 1 一般在 1170 ~ 1330 之间; 促动器 2 一般在 1160 ~ 1320 之间; 促动器 3 一般在 1130 ~ 1290 之间; 促动器 4 一般在 1120 ~ 1280 之间; 促动器 5 一般在 1100 左右( 后期可能改变) 。

若中位值不在对应范围会出现挂档打齿、 异响或某档挂不到位等故障, 出现这些故障时可以先检查电液模块和自动变速器控制单元 ( Transmission Control Unit, TCU) 插接件是否连接好, 针脚有没有歪斜, 若无异常则更换电液模块, 若故障仍未排除的话需更换变速器处理。

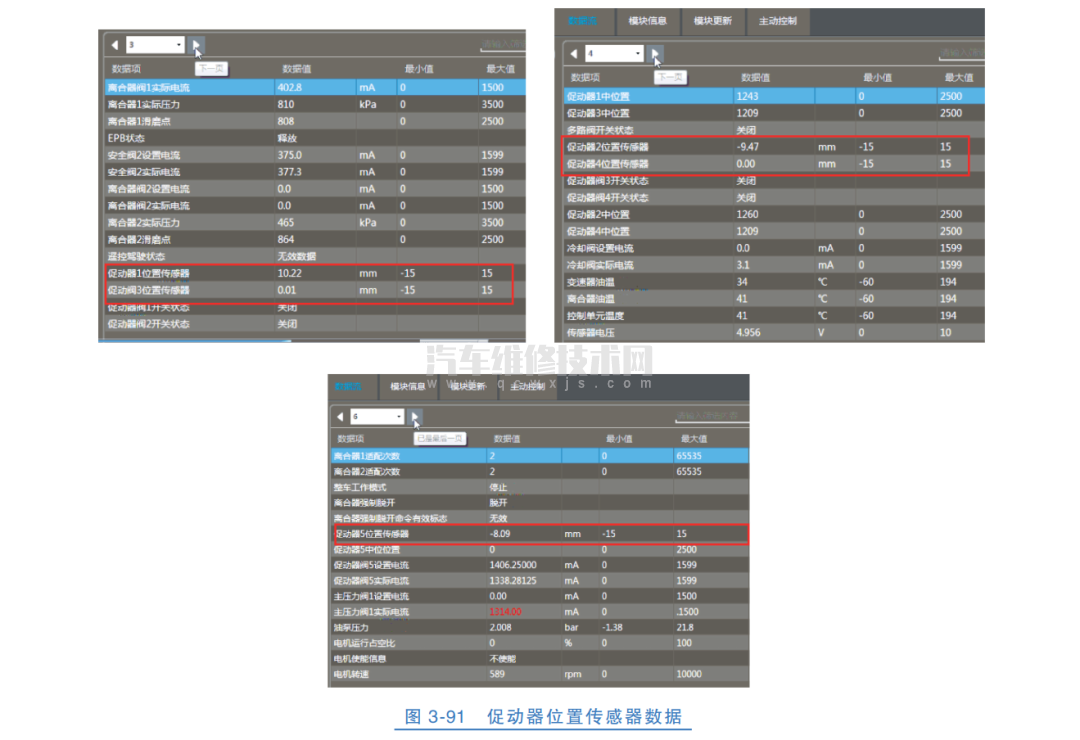

(4) 促动器位置

每个促动器有一个位置传感器, 用于感应促动器位置, 正常情况下促动器位置传感器数值在-11 ~11mm 之间, 超过 11mm 的话就会报错, 出现故障。促动器位置传感器数据如图 3-91 所示。促动器位置在 1 / 4 / 5 / 6 / 充电档时, 促动器位置传感器数值为正值; 在 2 / 3 / R / EV 档时, 促动器位置传感器数值为负值; 空档位置为 0。图 3-91 中促动器 1 为 10. 22, 促动器 3 为 0. 01, 1 / 3 档拨叉和 5档拨叉在充电档位置, 促动器 2 数值为 - 9. 47, 2 / 4 档拨叉在 2 档位置, 促动器 5 数值为 - 8. 09, 5 / R档拨叉在 R 位。

(5) 油泵信息

HEV 模式下 P 位、 D 位 数 据 流 信 息 如 图 3-92 和 图 3-93 所 示: 油 泵 压 力 在 - 1. 38 ~ 21. 8bar 之 间(1bar = 105 Pa) ; 电 机 运 行 占 空 比 在 0% ~ 100% 之 间; 电 机 使 能 信 息 为 使 能-禁 止; 电 机 转 速 在 0 ~10000r / min 之间。

以上内容摘自《新能源汽车维修完全自学手册》